1. Выбор камеры машинного зрения для систем ИИ.

2. Идеальная комбинация: 1/5/10GigE Ethernet и современные сенсоры Sony.

Блистеры обычно используются в качестве индивидуальной упаковки небольших единичных товаров или таблеток и капсул. Подготовленная упаковка состоит из двух основных элементов: полости из пластика или алюминия и крышки (она может быть изготовлена из бумаги, пластика, алюминия, ламинированной мягкой фольги и т.д.). В полости хранится продукт, а крышка герметизирует его в упаковке.

Почему LUCID?

В данной статье описывается процесс производства и тестирования промышленных защищённых (IP67) камер Lucid серий Triton и Helios.

- чем промышленная камера отличается от обычной?

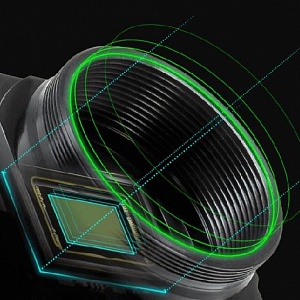

- индивидуальное позиционирование сенсора для каждой отдельной камеры - почему это важно?

- какие тесты проходят все выпускаемые камеры Lucid?

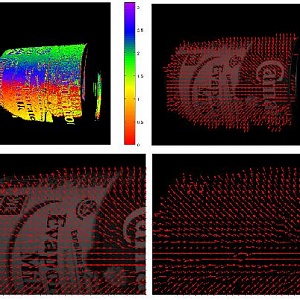

В этой статье описан процесс создания трёхмерной модели объекта, полученной на основе нормалей к поверхности с помощью поляризационной камеры.

Для анализа параметров линейной поляризации (степени (DoLP – Degree of Linear Polarization), угла (AoLP – Angle of Linear Polarization) поляризации и интенсивности) света, отражённого от объекта, получаемые из изображения с поляризационных камер LUCID Phoenix и Triton и вычисленных на их основе нормалей к поверхности объекта.

Нормали к поверхности, которые находятся за пределами некоторого допуска или сильно отличаются от соседних нормалей, могут рассматриваться как дефекты и деформации (например, вмятины на металлической банке).

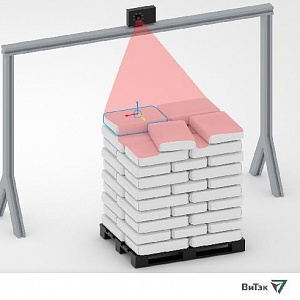

Презентация генерального директора "ВиТэк-Автоматика" Сороки М.К в рамках форума All-Ober-IP 2020.

Презентация на тему "ИИ в задачах визуальной 2D/3D инспекции: замена классическим алгоритмам или помощь?" инженера компании "ВиТэк" Диденко Н.А. с конференции "Индустриальные кейсы применения систем машинного зрения" в рамках онлайн-форума All-over-IP 2020.

Презентация генерального директора компании "ВиТэк", отвечающая на вопрос какие задачи призваны решать системы машинного зрения в агропромышленности.

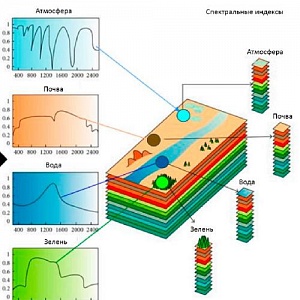

В презентации рассмотрено влияние технологий на взаимодействие заказчика и исполнителя в проектах с использованием ИИ и машинного обучения на примере современного агротехнического сервиса на базе портативных устройств для получения мультиспектрального изображения и нейронных сетей .

Новые технологии делают доступным более высокое качество изображения, что позволяет решать задачи не только лучше, но и большее их количество. Доступность технологий открывает российским системным интеграторам, покупателям компонентов машинного зрения (камеры, оптика, свет), новые возможности как с традиционными, так и с новыми заказчиками.